Испытание на растяжение — ключевой метод механических испытаний материалов, позволяющий определить прочностные характеристики: предел прочности, предел текучести и относительное удлинение. Этот процесс важен в строительстве, автомобилестроении и производстве, так как результаты помогают инженерам выбирать подходящие материалы для конкретных условий. В статье рассмотрим основные принципы испытания на растяжение, его значение для оценки качества материалов и влияние данных на проектирование и безопасность конструкций.

Статическое растяжение

Установка для тестирования на растяжение с электромеханическим приводом

Статическое растяжение — популярный метод испытаний для оценки механических характеристик материалов.

Испытание на растяжение является одним из ключевых методов механического тестирования материалов, позволяющим оценить их прочностные характеристики. Эксперты отмечают, что этот метод предоставляет важную информацию о поведении материала под нагрузкой, включая предел прочности, предел текучести и относительное удлинение. Такие данные критически важны для инженерного проектирования и выбора материалов в различных отраслях, включая строительство, автомобилестроение и аэрокосмическую промышленность.

Специалисты подчеркивают, что правильная подготовка образцов и соблюдение стандартов испытаний играют решающую роль в получении достоверных результатов. Кроме того, современные технологии, такие как цифровая обработка данных и автоматизация процессов, значительно повышают точность и эффективность испытаний. В результате, испытание на растяжение становится неотъемлемой частью разработки новых материалов и улучшения существующих, что способствует повышению безопасности и надежности конечных продуктов.

Основные характеристики, определяемые при испытании

При статическом растяжении, как правило, определяются следующие характеристики материала.

- Характеристики прочности:

- предел пропорциональности,

- предел текучести,

- предел прочности (временное сопротивление разрушению),

- истинное сопротивление разрыву.

- Характеристики пластичности:

- относительное остаточное удлинение,

- относительное остаточное сужение.

- Характеристики упругости:

- модуль упругости (модуль Юнга).

- Прочие характеристики:

- коэффициент механической анизотропии

- коэффициент (модуль) упрочнения

| Характеристика материала | Значение при испытании на растяжение | Единицы измерения |

|---|---|---|

| Предел текучести (σT) | Значение напряжения, при котором начинается заметная пластическая деформация | МПа (или Н/мм²) |

| Предел прочности при растяжении (σB) | Максимальное напряжение, выдерживаемое материалом до разрушения | МПа (или Н/мм²) |

| Относительное удлинение (δ) | Процентное увеличение длины образца после разрушения | % |

| Модуль упругости (E) | Характеризует жесткость материала, наклон линейного участка диаграммы «напряжение-деформация» | ГПа (или Н/мм²) |

| Условное напряжение при разрыве | Напряжение в момент разрушения образца, рассчитанное по начальной площади сечения | МПа (или Н/мм²) |

| Условное удлинение при разрыве | Удлинение образца в момент разрушения, выраженное в процентах от начальной длины | % |

Интересные факты

Вот несколько интересных фактов об испытаниях на растяжение:

-

Определение механических свойств: Испытание на растяжение является одним из основных методов для определения механических свойств материалов, таких как предел прочности, предел текучести и удлинение. Эти характеристики критически важны для инженерного проектирования и выбора материалов в различных отраслях, включая строительство, автомобилестроение и аэрокосмическую промышленность.

-

Кривые напряжения-деформации: Результаты испытания на растяжение обычно представляются в виде кривой напряжения-деформации, которая показывает, как материал реагирует на растяжение. Эта кривая может включать несколько этапов, таких как упругая деформация, пластическая деформация и разрушение, что позволяет инженерам лучше понять поведение материала под нагрузкой.

-

Разнообразие материалов: Испытания на растяжение могут проводиться на самых различных материалах — от металлов и полимеров до композитов и керамики. Каждый тип материала имеет свои уникальные характеристики, и испытания помогают выявить их поведение в различных условиях эксплуатации, что особенно важно для разработки новых материалов и технологий.

Основные типы материалов

Существует классификация материалов на пластичные и хрупкие. Главное отличие в том, что пластичные материалы деформируются во время испытаний, образуя пластические деформации, тогда как хрупкие не демонстрируют изменений до разрушения. Для классификации можно использовать относительное остаточное удлинение δ = (lк − l0)/l0, где l0 — начальная длина образца, а lк — конечная длина. Это значение выражается в процентах. В зависимости от остаточного удлинения материалы делятся на:

- пластичные (δ ≥ 10 %);

- малопластичные (5 % < δ < 10 %);

- хрупкие (δ ≤ 5 %).

Материалы могут быть изотропными или анизотропными. Для анизотропных материалов, из-за различий в характеристиках в разных направлениях, требуется провести несколько испытаний для получения точных данных.

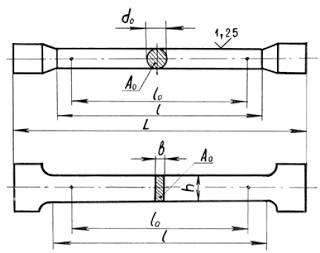

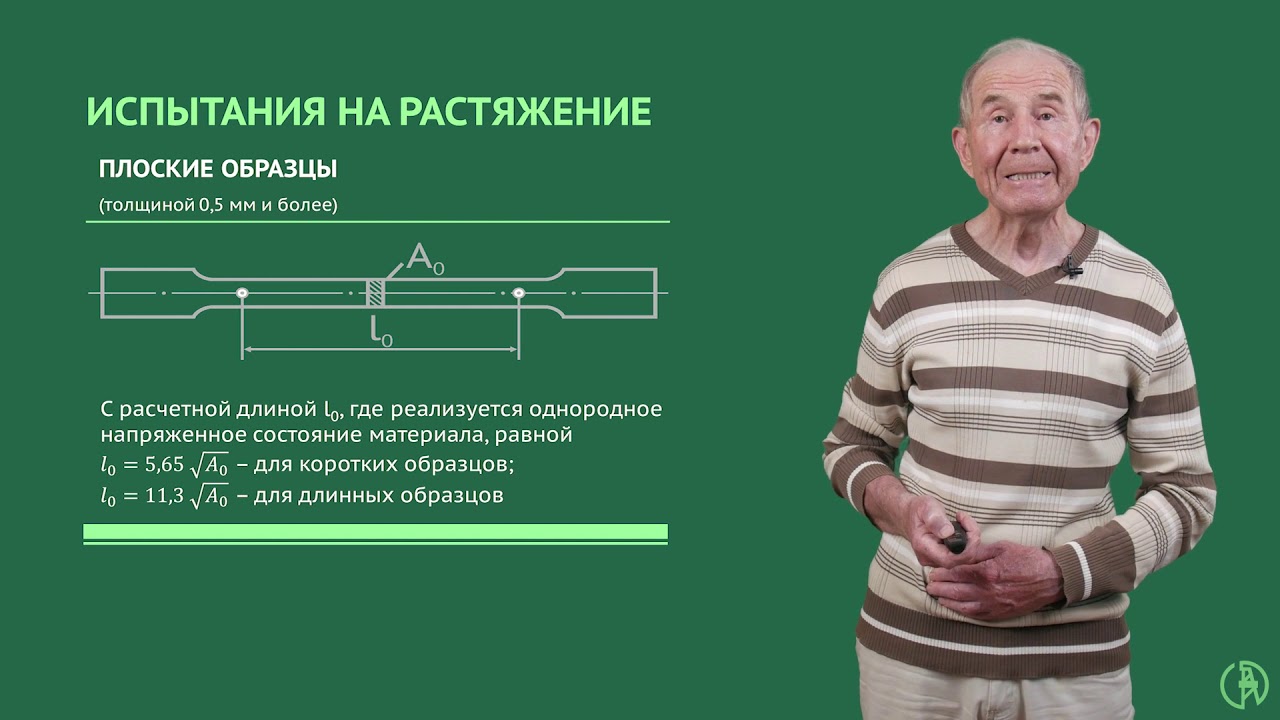

Образцы для испытаний на статическое растяжение

Для испытаний на статическое растяжение используют образцы как с круглым, так и с прямоугольным сечением. Предъявляются повышенные требования к изготовлению образцов, как с точки зрения геометрии, так и с точки зрения обработки резанием. Требуется высокая однородность диаметра образца по его длине, соосность и высокое качество поверхности (малая шероховатость, отсутствие царапин и надрезов). При изготовлении образцов следует избегать перегрева материала и изменений его микроструктуры.

Образцы круглого сечения, как правило, имеют рабочую длину, равную четырём или пяти диаметрам — т. н. короткие образцы или десяти диаметрам — т. н. нормальные образцы. Перед началом испытания замеряется диаметр образца (обычно 6, 10 или 20 мм) для вычисления напряжения σ и для расчёта относительного остаточного сужения после разрушения образца. В случае использования экстензометра, длина рабочей части образца не замеряется, а деформация ε и относительное удлинение при разрушении регистрируются автоматически с помощью компьютера или измеряются по диаграмме σ — ε. При отсутствии экстензометра (не рекомендуется стандартом), отмечается рабочая длина образца, деформация ε рассчитывается по перемещениям конца образца (захвата), а относительное удлинение при разрушении рассчитывается путём замера разрушенного образца.

Диаграмма растяжения пластичного материала

Рис. 1. Диаграмма σ — ε для низкоуглеродистой стали

1. Предел прочности

2. Верхний предел текучести

3. Точка разрушения

4. Область деформационного упрочнения

5. Формирование шейки

Рис. 2. Диаграмма σ — ε для алюминиевых сплавов

1. Предел прочности

2. Условный предел текучести (σ0.2)

3. Предел пропорциональности

4. Точка разрушения

5. Деформация при условном пределе текучести (обычно 0,2 %)

Микроструктура доэвтектоидной стали (0,7 % углерода)

Диаграмма растяжения показывает зависимость между нагрузкой P и удлинением Δl. Механические испытательные машины отображают диаграмму в терминах напряжения σ (σ = P/A0, где A0 — начальная площадь поперечного сечения) и линейной деформации ε (ε = Δl/l0). Эта диаграмма называется диаграммой условных напряжений, так как не учитывает изменение площади поперечного сечения образца.

Начальный участок диаграммы линейный (область упругой деформации), где действует закон Гука. Затем начинается область пластической деформации, сохраняющаяся после снятия нагрузки. Переход в пластическую область определяется по остаточным деформациям и уменьшению наклона кривой. Этот участок называется площадкой (зоной) общей текучести, так как пластические деформации происходят по всей длине образца. Для анализа диаграммы современные испытательные машины оснащены компьютеризированными системами.

По наклону начального участка диаграммы вычисляется модуль Юнга. Для низкоуглеродистой стали наблюдается «зуб текучести», за которым следует площадка предела текучести. Это связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций недостаточна для высокой степени деформации. После достижения верхнего предела текучести начинается активное образование новых дислокаций, что приводит к снижению напряжения. Дальнейшая деформация при пределе текучести происходит без увеличения напряжения. Зависимость предела текучести от размера зерна, d, описывается соотношением Холла-Петча.

После завершения площадки текучести (деформация около 2 — 2,5 %) начинается деформационное упрочнение, что проявляется как рост напряжения с увеличением деформации. В этой области до достижения максимальной нагрузки (напряжения σВ) макродеформация остается равномерной. После достижения предела прочности формируется «шейка» — зона сосредоточенной деформации. Местоположение «шейки» зависит от однородности геометрических параметров образца и качества его поверхности. Важен также одноосный характер напряженного состояния (отсутствие перекосов образца в испытательной машине). Для пластичных материалов одноосное напряженное состояние сохраняется только до образования «шейки».

Тип диаграммы, представленный на рис. 1, характерен для О.Ц.К. материалов с низкой плотностью дислокаций. Для Г.Ц.К. кристаллической решетки и материалов с высокой плотностью дефектов диаграмма выглядит, как на рис. 2, с отсутствием четко выраженного предела текучести. В качестве предела текучести принимается значение напряжения при остаточной деформации 0,2 % (σ0.2).

После достижения максимума нагрузки наблюдается снижение нагрузки (и напряжения σ) из-за уменьшения площади поперечного сечения образца. Последний участок диаграммы называется зоной местной текучести, так как пластические деформации продолжают развиваться только в области шейки.

Иногда используется диаграмма истинных напряжений, S — e (истинное напряжение S = P/A, где A — текущая площадь поперечного сечения; истинная деформация e = ln(l+Δl/l), где l — текущая длина образца). В этом случае, после достижения максимальной нагрузки, напряжение не падает, а истинное напряжение увеличивается за счет уменьшения сечения в «шейке». Различие между диаграммами истинных и условных напряжений наблюдается только после предела прочности — до точки 1 они совпадают.

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за формирования «шейки».

Диаграмма растяжения хрупкого материала

Диаграмма растяжения и диаграмма условных напряжений хрупких материалов по виду напоминает диаграмму, показанную на рис. 2 за тем исключением, что не наблюдается снижения нагрузки (напряжения) вплоть до точки разрушения. Кроме того, данные материалы не получают таких больших удлинений как пластичные и по времени разрушаются гораздо быстрее. На диаграмме хрупких материалов уже на первом участке имеется ощутимое отклонение от прямолинейной зависимости между нагрузкой и удлинением (напряжением и деформацией), так что о соблюдении закона Гука можно говорить достаточно условно. Так как пластических деформаций хрупкий материал не получает, то в ходе испытания не определяют предела текучести. Не имеет особенного смысла также рассчитывать и относительное сужение образца, так как шейка не образуется и диаметр после разрыва практически не отличается от исходного.

Влияние скорости деформации и температуры на прочностные характеристики

Стандарты испытаний на статическое растяжение устанавливают ограничения на скорость деформации или нагрузку. Например, стандарт ASTM E-8 определяет скорость деформации в диапазоне 0,03–0,07 мм/мин. Эти ограничения необходимы, поскольку с увеличением скорости деформации (при постоянной температуре) прочность металлов возрастает. При скоростях деформации до 1 сек влияние на прочностные характеристики, включая предел текучести, минимально.

Влияние скорости деформации на предел текучести можно выразить формулой:

где — скорость деформации; — астотный фактор; — активационный объём; — напряжение течения; — экстраполяция напряжения течения на нулевую скорость деформации.

Эта зависимость также связывает напряжение течения и температуру. При низких температурах и отсутствии фазовых превращений прочность кристаллических материалов увеличивается. Повышение прочности связано с переходом от термически активируемого процесса деформации, основанного на движении дислокаций, к механизму деформации через двойникование.

Стандарты на проведение испытаний

- ГОСТ 6996-66

- ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

- ГОСТ 11262-80 (СТ СЭВ 1199-78) Пластмассы. Метод испытания на растяжение

- ASTM E-8 и ASTM E-8M

Основные сведения

Испытания на растяжение — один из основных методов лабораторного анализа механических свойств материалов. Эти тесты также проводятся на производственных предприятиях для определения марки стали или разрешения споров при расследовании аварий.

В таких случаях, помимо металлографических анализов, определяются основные механические характеристики образцов, извлеченных из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и формы (см. рис. 1.1).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

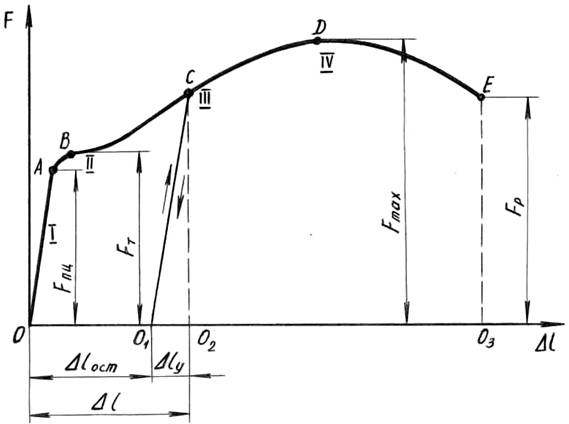

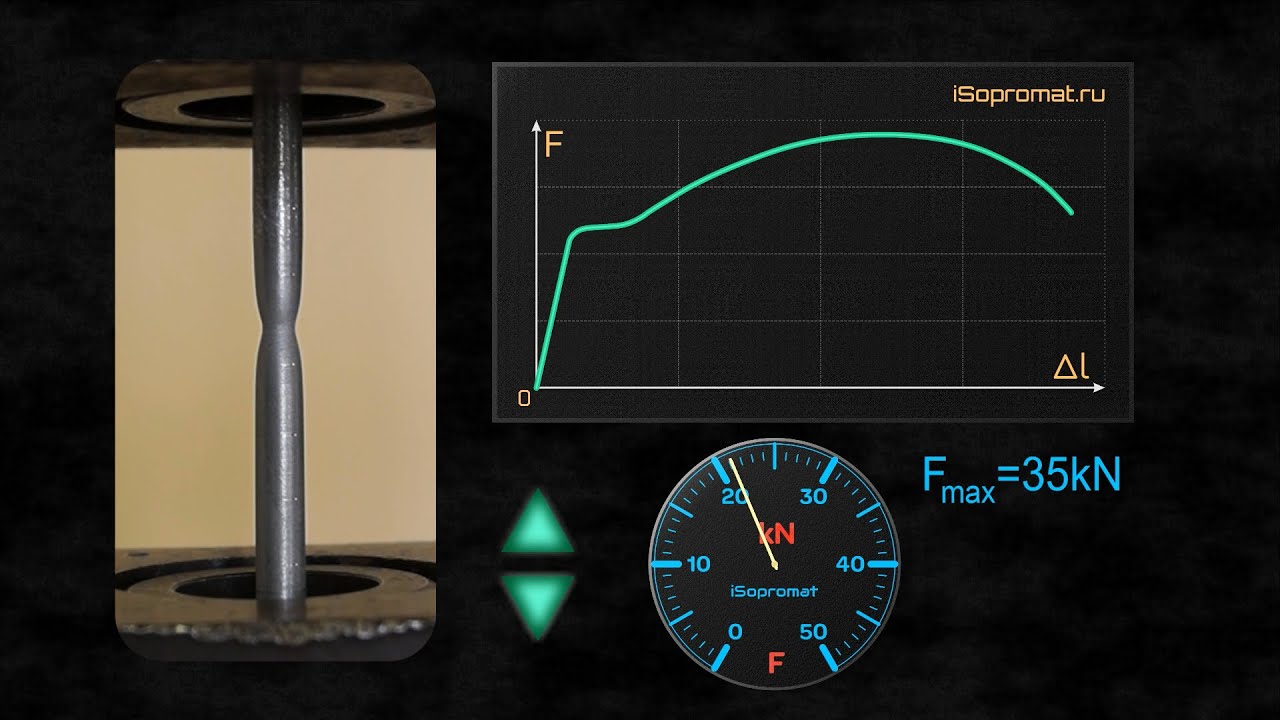

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре — там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины — напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 — начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц — предел пропорциональности — напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу — предел упругости — напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт — предел текучести — напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) — предел прочности (временное сопротивление) — напряжение, соответствующее максимальной нагрузке;

σр — напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш — площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности — относительное остаточное удлинение

δ = (l1 — l0)∙100% / l0,

где l1 — расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 — объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите график растяжения образца низкоуглеродистой стали (Ст.3). Укажите полные, упругие и остаточные деформации при нагрузке, превышающей Fт.

- На каком участке образца происходят основные удлинения? Как это можно наблюдать? Какие нагрузки фиксируются в этот момент?

- Почему после формирования шейки дальнейшее удлинение происходит при убывающей нагрузке?

- Перечислите механические характеристики, определяемые при испытаниях на растяжение. Укажите характеристики прочности и пластичности.

- Определите предел пропорциональности.

- Определите предел упругости.

- Определите предел текучести.

- Определите предел прочности.

- Как определить предел текучести при отсутствии площадки текучести? Объясните на конкретной диаграмме.

- Какие деформации считаются упругими, а какие остаточными? Укажите их на диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть полного удлинения при максимальной силе.

- Что такое наклеп? До какого предела можно увеличить предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? Какое свойство материала можно оценить по удельной работе, затраченной на разрушение?

- Как определить марку стали и допустимые напряжения после лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной?

- Можно ли вычислить модуль упругости по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Применение результатов испытаний в промышленности

Результаты испытаний на растяжение играют ключевую роль в различных отраслях промышленности, так как они позволяют оценить механические свойства материалов, которые используются в производстве. Эти испытания помогают определить предел прочности, текучести, удлинение и другие важные характеристики, которые влияют на выбор материала для конкретных приложений.

В строительной отрасли, например, результаты испытаний на растяжение используются для оценки прочности бетона, стали и других конструкционных материалов. Знание предела прочности на растяжение позволяет инженерам проектировать безопасные и надежные конструкции, которые могут выдерживать нагрузки, возникающие в процессе эксплуатации. Это особенно важно для зданий, мостов и других инфраструктурных объектов, где недостаточная прочность может привести к катастрофическим последствиям.

В автомобильной промышленности испытания на растяжение помогают в разработке легких и прочных материалов для кузовов автомобилей. Использование высокопрочных сталей и композитов позволяет снизить вес автомобиля, что, в свою очередь, способствует повышению топливной эффективности и снижению выбросов углекислого газа. Результаты испытаний также помогают в оценке устойчивости материалов к деформациям при авариях, что критически важно для обеспечения безопасности пассажиров.

В аэрокосмической отрасли, где требования к материалам особенно высоки, испытания на растяжение используются для оценки свойств легких сплавов и композитных материалов, которые применяются в конструкции самолетов и космических аппаратов. Здесь важна не только прочность, но и устойчивость к коррозии и усталости, что делает результаты испытаний на растяжение незаменимыми для обеспечения надежности и долговечности аэрокосмических конструкций.

Кроме того, в производстве трубопроводов и других систем, которые работают под давлением, результаты испытаний на растяжение помогают определить, насколько материал может выдерживать внутренние нагрузки без разрушения. Это особенно актуально для нефтегазовой отрасли, где безопасность эксплуатации трубопроводов имеет первостепенное значение.

В целом, результаты испытаний на растяжение являются основой для разработки новых материалов и технологий, а также для оптимизации существующих процессов. Они позволяют не только улучшить качество продукции, но и снизить затраты на производство, что в конечном итоге приводит к повышению конкурентоспособности компаний на рынке.

Вопрос-ответ

В чем состоит суть испытания на растяжение?

Испытание на растяжение — это механический метод испытания для определения характеристик материалов. Оно, как стандартный метод, в зависимости от материала, согласно соответствующему стандарту, привлекается для определения предела текучести, прочности при растяжении, деформации разрушения и других характеристик.

Какова процедура испытания на растяжение?

Методики испытаний на растяжение композитных материалов. Материал захватывается за оба конца устройством, которое медленно тянет его вдоль, пока он не сломается. Сила тяги называется нагрузкой и отображается на графике в зависимости от изменения длины материала или его смещения.

Какие образцы применяются при испытаниях на растяжение?

2.1. Для испытания на растяжение применяют цилиндрические образцы диаметром 3 мм и более и плоские толщиной 0,5 мм и более с начальной расчетной длиной Д) = 5,65 JF0 или /о — 11,Зу^о.

Что такое испытание на одноосное растяжение?

Одноосное испытание на растяжение представляет собой методику определения значений предела текучести или условного предела текучести, прочности при растяжении и деформации разрушения. Кроме того, определяют нижний предел текучести, деформацию при пределе текучести и деформацию при наивысшем усилии.

Советы

СОВЕТ №1

Перед началом испытания на растяжение обязательно проведите разминку. Это поможет подготовить мышцы и суставы, снизив риск травм. Уделите внимание динамическим упражнениям, которые активируют кровообращение и увеличивают гибкость.

СОВЕТ №2

Используйте правильную технику выполнения растяжки. Следите за тем, чтобы не перенапрягать мышцы и не допускать резких движений. Постепенно увеличивайте амплитуду растяжки, чтобы избежать травм и достичь лучших результатов.

СОВЕТ №3

Регулярность — ключ к успеху. Включите растяжение в свою тренировочную программу и занимайтесь им не реже 2-3 раз в неделю. Это поможет улучшить гибкость и общую физическую форму.

СОВЕТ №4

Слушайте свое тело. Если вы чувствуете боль или дискомфорт во время растяжки, остановитесь и дайте себе время на восстановление. Не стоит игнорировать сигналы организма, чтобы избежать серьезных травм.