Деформационное упрочнение, или work hardening, — важный процесс, происходящий в металлах и других материалах при механической деформации. Он значительно повышает прочностные характеристики, что делает его незаменимым в машиностроении и строительстве. В статье рассмотрим механизмы деформационного упрочнения, его влияние на свойства материалов и практическое применение в промышленности, что поможет лучше понять его значимость для надежности и долговечности изделий.

Нежелательная работа закалка

Пример нежелательного наклепа наблюдается при механической обработке, когда первые проходы фрезы деформируют поверхность заготовки, что повреждает инструмент на следующих этапах. Некоторые сплавы, например суперсплавы Inconel, более восприимчивы к этому явлению и требуют специальных методов обработки.

Для металлических изделий, предназначенных для изгиба, таких как пружины, выбираются специальные сплавы, чтобы предотвратить наклеп и усталость материала. Также необходима особая термообработка для достижения требуемых характеристик.

Эксперты в области материаловедения отмечают, что деформационное упрочнение, или work hardening, является ключевым процессом, который значительно улучшает механические свойства металлов и сплавов. При пластической деформации, такой как прокатка или вытяжка, происходит увеличение дислокаций в кристаллической решетке материала. Это, в свою очередь, приводит к повышению прочности и твердости, что делает материал более устойчивым к дальнейшим деформациям. Специалисты подчеркивают, что этот процесс имеет важное значение в производстве, особенно в таких отраслях, как автомобилестроение и аэрокосмическая промышленность, где требования к прочности и надежности материалов крайне высоки. Однако, эксперты также предупреждают о необходимости контроля уровня деформации, так как чрезмерное упрочнение может привести к хрупкости материала, что в конечном итоге негативно скажется на его эксплуатационных характеристиках.

Преднамеренное деформационное упрочнение

Примером желаемого наклепа является упрочнение, которое происходит в процессах металлообработки , которые намеренно вызывают пластическую деформацию для точного изменения формы. Эти процессы известны как процессы холодной обработки или холодной штамповки. Они характеризуются формованием заготовки при температуре ниже ее температуры рекристаллизации , обычно при температуре окружающей среды . Методы холодной штамповки обычно делятся на четыре основные группы: выдавливание , гибка , вытяжка и резка . Применения включают заголовок болтов и винтов с головкой, а также чистовую обработку холоднокатаной стали . При холодной штамповке металл формуют с высокой скоростью и высоким давлением с использованием инструментальной стали или твердосплавных штампов. Холодная обработка металла увеличивает твердость, предел текучести и предел прочности на разрыв.

| Механизм деформационного упрочнения | Микроструктурные изменения | Влияние на механические свойства |

|---|---|---|

| Увеличение плотности дислокаций | Образование запутанных сетей дислокаций, увеличение их плотности, образование дислокационных ячеек и клеток | Повышение предела текучести (σy), предела прочности (σb), уменьшение пластичности (δ, ψ) |

| Затруднение движения дислокаций | Взаимодействие дислокаций друг с другом (запирание, образование диполей), взаимодействие с примесными атомами и границами зерен | Повышение сопротивления пластической деформации |

| Изменение ориентации зерен | Текстурирование материала, предпочтительная ориентация зерен | Анизотропия механических свойств |

| Образование двойников и мартенсита (в некоторых сплавах) | Фазовые превращения под действием напряжений | Изменение механических свойств, в зависимости от типа превращения |

| Изменение размера зерен (в некоторых случаях) | Динамическая рекристаллизация | Уменьшение предела текучести, повышение пластичности (в ограниченных пределах) |

Интересные факты

Вот несколько интересных фактов о деформационном упрочнении (work hardening):

-

Механизм деформации: Деформационное упрочнение происходит за счет увеличения плотности дислокаций в металлах и сплавах. Когда материал подвергается механической деформации, дислокации, которые являются дефектами кристаллической решетки, начинают взаимодействовать друг с другом, что затрудняет дальнейшее движение дислокаций и, как следствие, увеличивает прочность материала.

-

Применение в промышленности: Деформационное упрочнение широко используется в производстве, например, при обработке металлов давлением, таких как прокатка, ковка и вытяжка. Эти процессы не только формируют изделия, но и значительно улучшают их механические свойства, что делает их более устойчивыми к нагрузкам и износу.

-

Эффект «памяти»: Некоторые материалы, такие как нержавеющая сталь, могут демонстрировать эффект «памяти» после деформации. Это означает, что после обработки и последующего отжига они могут возвращаться к своей первоначальной структуре, что позволяет восстанавливать их исходные механические свойства. Этот эффект может быть использован для создания материалов с заданными характеристиками и улучшенной производительностью.

Теория

Перед деформационным упрочнением структура материала имеет почти идеальный рисунок с минимальными дефектами. Бездефектную структуру можно создать или восстановить отжигом. В процессе упрочнения материал насыщается новыми дислокациями, что препятствует образованию дополнительных дислокаций и увеличивает сопротивление пластической деформации, что объясняет наблюдаемое усиление.

В металлических кристаллах этот процесс обратим и происходит на микроскопическом уровне благодаря дислокациям, возникающим из флуктуаций в локальных полях напряжений. Дислокации достигают пика во время перестройки решетки, но при обычных температурах не аннигилируют во время отжига. Вместо этого они накапливаются, взаимодействуют и становятся препятствиями, что затрудняет их движение. Это приводит к увеличению предела текучести и снижению пластичности материала.

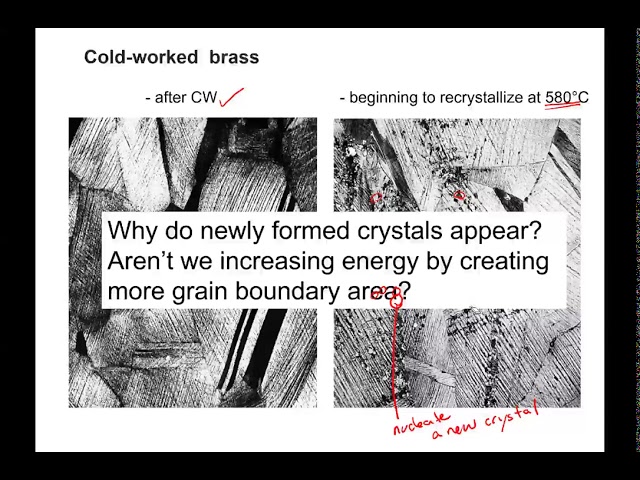

Деформирование увеличивает концентрацию дислокаций, образующих малоугловые границы зерен вокруг субзерна. Холодная обработка повышает предел текучести за счет увеличения числа дислокаций и эффекта Холла — Петча субзерен, но снижает пластичность. Эти эффекты можно устранить отжигом при высоких температурах, что способствует снижению плотности дислокаций.

Работу материала можно предсказать, проанализировав кривую «напряжение-деформация» или проведя испытания на твердость до и после обработки.

Упругая и пластическая деформация

Деформационное упрочнение — это следствие пластической деформации, постоянного изменения формы. Это отличается от упругой деформации, которая обратима. Большинство материалов не демонстрируют только один или другой, а скорее их комбинацию. Следующее обсуждение в основном относится к металлам, особенно к сталям, которые хорошо изучены. Деформационное упрочнение особенно характерно для пластичных материалов, таких как металлы. Пластичность — это способность материала претерпевать пластические деформации перед разрушением (например, изгиб стального стержня до его окончательного разрушения).

испытание на растяжение широко используется для изучения механизмов деформации. Это связано с тем, что при сжатии большинство материалов будут испытывать тривиальные (несоответствие решеток) и нетривиальные (коробление) события до того, как произойдет пластическая деформация или разрушение. Следовательно, промежуточные процессы, которые происходят в материале при одноосном сжатии перед началом пластической деформации, делают испытание на сжатие сопряженным с трудностями.

Материал обычно упруго деформируется под действием небольших сил ; материал быстро возвращается к своей первоначальной форме, когда деформирующая сила снимается. Это явление называется упругой деформацией. Такое поведение материалов описывается законом Гука . Материалы ведут себя упруго до тех пор, пока деформирующая сила не превысит предел упругости , который также известен как предел текучести. В этот момент материал необратимо деформируется и не может вернуться к своей первоначальной форме, когда сила снимается. Это явление называется пластической деформацией. Например, если растянуть винтовую пружину до определенной точки, она вернется к своей исходной форме, но как только она будет растянута за предел упругости, она останется деформированной и не вернется к своей исходное состояние.

Упругая деформация вытягивает связи между атомами за пределы их равновесного радиуса разделения, без приложения энергии, достаточной для разрыва межатомных связей. Пластическая деформация, с другой стороны, разрушает межатомные связи и, следовательно, включает перегруппировку атомов в твердом материале.

Дислокации и поля деформации решетки

В материаловедении дислокации — это линейные дефекты в кристаллической структуре. Связи рядом с дислокацией уже подверглись упругой деформации, в отличие от связей в регулярной кристаллической решетке. Поэтому они разрываются при низких уровнях напряжения, что приводит к пластической деформации.

Напряженные связи вокруг дислокации формируют поля деформации решетки. Например, рядом с краевой дислокацией находятся связи, испытывающие напряжение и деформацию, а также связи за пределами дислокации. Эти связи создают области сжатия и растяжения. Поля деформации можно сравнить с электрическими полями, подчиняющимися аналогичным законам притяжения и отталкивания: области сжатия стремятся к областям растяжения и наоборот.

Макроскопические проявления пластической деформации — результат микроскопического движения дислокаций. Например, при растяжении стального стержня в испытательном устройстве это компенсируется движением дислокаций на атомном уровне.

Увеличение дислокаций и деформационное упрочнение

Рисунок 1: Предел текучести упорядоченного материала имеет полукорневую зависимость от количества имеющихся дислокаций.

Увеличение количества дислокаций представляет собой количественную оценку наклепа. Пластическая деформация возникает как следствие работы , выполняемой с материалом; к материалу добавляется энергия. Кроме того, энергия почти всегда прикладывается достаточно быстро и в достаточно большой величине, чтобы не только перемещать существующие дислокации, но также производить большое количество новых дислокаций путем сотрясения или достаточной обработки материала. Новые дислокации образуются вблизи источника Франка — Рида .

Предел текучести увеличивается в холоднодеформированном материале. Используя поля деформации решетки, можно показать, что среда, заполненная дислокациями, будет препятствовать движению любой одной дислокации. Поскольку движение дислокаций затруднено, пластическая деформация не может происходить при нормальных напряжениях . При приложении напряжений, превышающих предел текучести материала, не подвергнутого холодной деформации, материал, подвергнутый холодной деформации, будет продолжать деформироваться с использованием единственного доступного механизма: упругой деформации, стандартной схемы растяжения или сжатия электрических связей (без движение дислокации ) продолжает происходить, и модуль упругости не изменяется. В конце концов, напряжение становится достаточно большим, чтобы преодолеть взаимодействие поля деформации и возобновить пластическую деформацию.

Однако пластичность механически упрочненного материала снижается. Пластичность — это степень, в которой материал может подвергаться пластической деформации, то есть степень пластической деформации материала до разрушения. По сути, холоднодеформированный материал представляет собой нормальный (хрупкий) материал, который уже частично растянулся за счет допустимой пластической деформации. Если движение дислокаций и пластическая деформация были достаточно затруднены скоплением дислокаций, а растяжение электронных связей и упругая деформация достигли своего предела, возникает третий вид деформации: разрушение.

Количественная оценка деформационного упрочнения

Прочность дислокации τ определяется модулем сдвига G, вектором Бюргерса b и плотностью дислокаций ρ⊥:

τ = τ₀ + Gαbρ⊥¹/²,

где τ₀ — внутренняя прочность материала с низкой плотностью дислокаций, а α — поправочный коэффициент для конкретного материала.

Как видно из уравнения и на Рисунке 1, деформационное упрочнение пропорционально квадратному корню из количества дислокаций. Высокая прочность наблюдается при значительном уровне дислокаций (более 10 на метр) или их отсутствии. Умеренное количество дислокаций (от 10 до 10 на метр) обычно снижает прочность.

Пример

В качестве крайнего примера при испытании на растяжение стальной стержень деформируется до длины, непосредственно предшествующей длине, на которой он обычно ломается. Нагрузка снимается плавно, и материал частично снимает напряжение за счет уменьшения длины. Уменьшение длины называется упругим восстановлением, и в результате получается стальной стержень, закаленный до деформации. Доля восстановленной длины (восстановленная длина / исходная длина) равна пределу текучести, деленному на модуль упругости. (Здесь мы обсуждаем истинное напряжение , чтобы учесть резкое уменьшение диаметра в этом испытании на растяжение.) Длина, восстановленная после снятия нагрузки с материала непосредственно перед его разрывом, равна длине, восстановленной после удаления нагрузка непосредственно перед началом пластической деформации.

Пруток из закаленной стали имеет достаточно большое количество дислокаций, чтобы взаимодействие полей деформации предотвращало всякую пластическую деформацию. Последующая деформация требует напряжения, которое изменяется линейно в зависимости от наблюдаемой деформации , наклон графика зависимости напряжения от деформации, как обычно, является модулем упругости.

Пруток из закаленной стали разрушается, когда приложенное напряжение превышает обычное напряжение разрушения, а деформация превышает обычную деформацию разрушения. Это можно рассматривать как предел упругости, и предел текучести теперь равен вязкости разрушения , которая намного выше, чем предел текучести стали без деформационного упрочнения.

Степень возможной пластической деформации равна нулю, что меньше, чем величина пластической деформации, возможная для неупрочненного материала. Таким образом, пластичность холоднодеформированного стержня снижается.

Сильная и продолжительная кавитация также может вызвать деформационное упрочнение.

Эмпирические зависимости

Существует два основных математических подхода к описанию деформационного упрочнения. Первое уравнение, известное как уравнение Холломона, устанавливает зависимость между напряжением и пластической деформацией:

σ = K ϵ^n,

где σ — напряжение, K — коэффициент прочности, ε — пластическая деформация, n — показатель упрочнения. Второе уравнение, уравнение Людвика, имеет схожую структуру, но учитывает предел текучести:

σ = σ*y + K ϵ^n.

Если материал подвергался предварительной деформации, предел текучести увеличивается в зависимости от предшествующей пластической деформации ε*0:

σ = σy + K (ϵ0 + ϵ)^n.

Константа K зависит от структуры материала и обработки, в то время как n — характеристика материала, обычно в диапазоне от 0,2 до 0,5. Индекс деформационного упрочнения можно выразить так:

n = d log(σ) / d log(ϵ) = (ϵ / σ) (dσ / dϵ).

Это уравнение вычисляется по наклону графика log(σ) относительно log(ε). Перестановка позволяет определить скорость деформационного упрочнения при заданных значениях напряжения и деформации:

dσ / dϵ = n (σ / ϵ).

Деформационное упрочнение определенных материалов

Медь

Медь стала первым металлом для создания инструментов и контейнеров благодаря доступности в чистом виде и отсутствию необходимости плавления руды. При нагревании она легко размягчается, а после охлаждения не затвердевает, как при закаливании в холодной воде. В состоянии отжига медь можно ковать, растягивать и обрабатывать, принимая нужную форму, но при этом она становится жестче и менее пластичной. Длительная обработка может привести к разрушению металла, поэтому его следует периодически подвергать повторному отжигу. Отжиг прекращается, когда заготовка достигает желаемой формы, что обеспечивает необходимую жесткость и твердость. Техника repoussé использует эти свойства меди, позволяя создавать прочные ювелирные изделия и скульптуры, такие как Статуя Свободы.

Золото и другие драгоценные металлы

Большая часть золотых украшений производится литьем с минимальной обработкой или без нее; которые, в зависимости от марки сплава, могут сделать металл относительно мягким и гибким. Тем не менее, Ювелир может намеренно использовать наклеп для упрочнения изнашиваемых предметов, которые подвергаются нагрузкам, таких как кольца .

Алюминий

Алюминиевые конструкции и изделия из сплавов, например, самолеты, требуют тщательного проектирования для минимизации или равномерного распределения изгибов. Эти изгибы могут вызвать деформационное упрочнение, что приведет к растрескиванию под напряжением и серьезным авариям. Поэтому алюминиевые самолеты имеют установленный срок службы, зависящий от типа нагрузок в процессе эксплуатации. По истечении этого срока такие самолеты должны быть выведены из эксплуатации.

6 Деформационное упрочнение материалов

Раздел 5 Деформационное упрочнение материалов

Тема 1 Деформационное упрочнение. Влияние различных факторов на структуру и свойства деформированных металлов (2 часа)

План лекции

-

Деформационное упрочнение металлов.

-

Коэффициент деформационного упрочнения.

-

Условия деформационного упрочнения.

-

Влияние нагрева на структуру и свойства деформированного металла.

-

Причины расхождение кривых S-е при разных температурах.

-

Влияние легирования и примесей на вид кривых напряжения.

Для непрерывного продолжения деформации образца требуется постоянное увеличение действующих на него напряжений. Это явление называется деформационным упрочнением. После предварительной холодной деформации прочностные характеристики материала повышаются (наклёп). Деформационное упрочнение обусловлено торможением дислокаций. Чем труднее перемещаться дислокациям в материале, тем больше коэффициент (модуль) деформационного упрочнения — производная напряжения по деформации. Для строго анализа закономерностей деформационного упрочнения необходимо пользоваться кривыми в координатах истинное напряжение (S или t) — деформация (e или g). Поскольку пластическая деформация скольжением в металлах осуществляется за счёт движения дислокаций в определённых плоскостях под действием касательных напряжений, более правильно строить кривые t — g. Приведённое напряжение сдвига:

tп=S·cosθ·cosγ,

где θ — угол между нормалью к плоскости скольжения и осью растяжения;

γ — угол между направлением скольжения и осью растяжения.

Когда ось растяжения перпендикулярна плоскости скольжения (γ=900) или параллельна ей (θ=900), то tп=0. tmax получается, если θ=γ=450.

Приведённая деформация сдвига определяется по формуле:

gп=(cosθ0)-1{[(lк/l0)2-sin2γ0]1/2-cosγ0},

где θ0 и γ0 — величина θ и γ в начальный момент деформации;

lк и l0 — начальная и конечная (в любой момент испытания) расчётная длина образца.

Влияние нагрева на структуру и свойства деформированного металла

Основные эффекты этого влияния в области температур до начала интенсивного термического возврата показаны на примере трехстадийной кривой растяжения монокристаллов никеля — рисунок 11. Видно, что нагрев при испытании в низкотемпературной области приводит к снижению уровня напряжений течения, сокращению первых двух стадий упрочнения и расширению третьей, уменьшению коэффициента деформационного упрочнения на этой третьей стадии.

Наиболее важным результатом повышения температуры для поликристаллов является снижение коэффициента упрочнения на 3 стадии из-за облегчения поперечного скольжения (на 1 и 2 стадиях dt/dg) также снижается из-за уменьшения модуля сдвига, но эффект очень невелик. Это приводит к тому, что кривые растяжения поликристаллов при разных температурах могут заметно различаться по степени деформационного упрочнения и уровню напряжений течения (рисунок 11).

Чем легче идет поперечное скольжение при самых низких температурах, тем меньше влияние нагрева на dS/de. Например, повышение температуры испытания о.ц.к. металлов с высокой энергией дефекта упаковки слабо сказывается на коэффициенте упрочнения, кривые здесь отличаются в основном уровнем напряжений.

В общем случае расхождение кривых S-е при разных температурах, (например, на рисунке 12, а), обусловлено двумя разными причинами: 1) различием субструктур, возникающих при разных температурных испытаниях и 2) зависимостью напряжения течения (при одинаковой субструктуре) от температуры. Предположим, что действует только вторая причина. Тогда, если после прекращения деформации при Т2 в точке В мгновенно снизить температуру до Т1, то напряжение течения скачком повысится до значения D и при дальнейшей деформации кривая пойдет так же, как будто мы с самого начала растягивали образец при Т1.

Рисунок 11 — Кривые деформационного упрочнения

монокристаллов никеля при разных температурах

Предположим теперь, что расхождение кривых на рисунке 12, а связано только с разницей в субструктурах. В этом случае после снижения температуры от Т2 до Т1 в точке В изменится только наклон кривой: дальнейшему растяжению при Т1 соответствует пунктир ВК, причем кривая ВК не параллельна кривой ОDЕ, так как «исходные» субструктуры в точках В и D разные.

Ясно, что при действии обеих рассматриваемых причин мы будем иметь какой-то промежуточный вариант (СL на рисунке 12, а). Относительный вклад каждой из причин количественно оценивается отношением , которое можно определить экспериментально. Чем ближе это отношение к единице, тем более значительно влияние температурной зависимости напряжения течения.

Однако эксперименты показывают, что для чистых металлов температурная зависимость сопротивления деформации незначительна, и главной причиной влияния температуры на напряжение течения и коэффициент упрочнения является разница в субструктурах, формирующихся при разных температурах испытания. У алюминия и меди, в частности, отношение близко к единице (1,1…1,4), а .

При этом для г.ц.к.- и г.п.у.-металлов действует установленная Коттреллом и Стоксом закономерность

=const,

где ΔS — изменение напряжения течения, вызванное мгновенным изменением температуры в процессе деформации (с постоянной скоростью), равное Sc- SB;

S — начальное (SB) или конечное (SC) напряжение.

а — снижение температуры; б — повышение температуры

Рисунок 12 — Влияние изменения температуры испытания на кривые деформационного упрочнения

Влияние легирования и примесей на вид кривых напряжения

Знание этих особенностей пластической деформации твердых растворов и гетерофазных сплавов позволяет предсказать и объяснить основные эффекты воздействия легирования на деформационное упрочнение.

Примеси в технических металлах и малые количества легирующих элементов, входящих в твердый раствор, оказывают влияние на вид кривых растяжения в основном через образование примесных атмосфер на дислокациях. Влияние это проявляется, как правило, на начальных этапах пластической деформации.

Отличия деформационного упрочнения концентрированных твердых растворов от чистых металлов наиболее полно можно выявить, сопоставив соответствующие кривые монокристаллов, благоприятно ориентированных для одиночного скольжения. На рисунке 13 такое сопоставление сделано на примере никеля и его сплавов — твердых растворов с кобальтом. В целом характер кривых остается аналогичным, что свидетельствует об идентичности процессов, определяющих упрочнение чистых металлов и твердых растворов. В то же время видно, что растворение легирующего элемента вызывает прогрессирующее: а) повышение критического напряжения сдвига; б) удлинение стадии легкого скольжения; в) повышение напряжений перехода ко 2 и особенно к 3 стадиям; г) увеличение коэффициента деформационного упрочнения на 3 стадии. Рост критического напряжения сдвига обусловлен увеличением сил трения при движении дислокаций в решетке с наличием инородных атомов. Увеличение протяженности первой стадии при легировании — результат затруднения начала скольжения в новых плоскостях: если критическое напряжение сдвига возрастает, то концентрация напряжений у скоплений дислокаций в твердом растворе, необходимая для инициирования скольжения в новых плоскостях, тоже растет и, следовательно, легкое скольжение может продолжаться до больших деформаций.

Рисунок 13 — Кривые деформационного упрочнения никеля

и твердых растворов кобальта в никеле при 295 К

Особенно важным является повышение напряжения перехода к третьей стадии и увеличение здесь коэффициента упрочнения. Это связано с затруднением в результате легирования поперечного скольжения дислокаций (из-за увеличения сил трения), упорядочения и, очень часто, уменьшения энергии дефекта упаковки. В результате коэффициент деформационного упрочнения и уровень напряжений течения поликристаллических сплавов — твердых растворов оказываются более высокими, чем чистого металла.

Количественно разница в деформационном упрочнении чистого металла и твердого раствора колеблется в широких пределах и определяется типом решетки и различием таких параметров, как энергия дефекта упаковки, размерное и электрохимическое несоответствие атомов растворителя и добавки (оно определяет степень искажения решетки и прирост силы трения при легировании), степень порядка и др.

Например, при комнатной температуре коэффициент упрочнения г.ц.к. поликристаллов Ni3Fe, Cu3Аu и Au3Cu с упорядоченной структурой примерно в два раза больше, чем в отсутствие дальнего порядка. В то же время упорядочение сплавов с о.ц.к.- и г.п.у.- решетками весьма слабо сказывается на деформационном упрочнении. Ясно, что увеличение разницы в энергиях дефекта упаковки сплава и исходного металла, а также степени атомного несоответствия легирующего элемента и основы при прочих равных условиях усиливает различия в деформационном упрочнении. Чем ниже температура испытания, тем более значительны эти различия твердых растворов и чистых металлов. Однако если они обусловлены упорядочением, то влияние температуры становится неоднозначным: пока с повышением температуры степень порядка растет, разница в деформационном упрочнении увеличивается, и наоборот.

Легирующие элементы, вызывающие образование избыточных фаз, усиливает деформационное упрочнение с самого начала пластического течения. При наличии достаточно большого количества дисперсных выделений стадия легкого скольжения может быть полностью подавлена, и кривая упрочнения монокристалла оказывается по виду такой же, как у поликристалла.

По мере деформации таких сплавов степень упрочнения может даже на начальных этапах возрастать за счет образования дислокационных петель между частицами и соответствующего уменьшения «эффективного» расстояния между ними. Частицы второй фазы затрудняют как консервативное скольжение дислокаций, так и неконсервативное их движение — поперечное скольжение и переползание. Поэтому они способствуют увеличению коэффициента упрочнения и росту напряжений течения на всех стадиях деформации и практически при всех температурах (хотя, конечно, с повышением температуры их упрочняющее действие ослабляется).

Как известно, в процессе пластической деформации резко увеличивается концентрация точечных дефектов, в первую очередь, вакансий. Это приводит к ускорению диффузионных процессов при испытании. В технических сплавах ускорение диффузии в процессе испытания проявляется особенно часто и имеет важное значение. Это относится в первую очередь к тем сплавам, в которых возможны диффузионные фазовые превращения. Последние, особенно при повышенных температурах испытания, могут вызывать различные аномалии в ходе кривых упрочнения. Например, в стареющих сплавах повышение температуры в определенном диапазоне может вызывать не снижение, а повышение уровня напряжений течения и коэффициента деформационного упрочнения однофазного до испытания материала.

В металлах и сплавах с высокодисперсной структурой одновременное воздействие напряжений и повышенных температур вызывает уже упоминавшийся эффект сверхпластичности. Типичный пример — монотектоидный сплав цинка с 22 % Аl, на котором было открыто А.А. Бочваром и З.А. Свидерской явление сверхпластичности цинкалюминиевых сплавов.

При температурах 473…543 К и определенном интервале скоростей растяжения образцы этого сплава проявляют все признаки сверхпластической деформации. Помимо большого удлинения (102…103 %) для такой деформации характерны очень низкие напряжения течения, плавно снижающиеся на большей части кривой растяжения. Такое аномальное разупрочнение обусловлено существенным снижением скорости деформации в процессе испытания с постоянной скоростью деформирования (чем больше длина образца, тем меньшему относительному удлинению соответствует то же абсолютное удлинение и меньше скорость деформации). В результате замедления деформации полнее успевают проходить термически активируемые процессы в приграничных зонах, легче идет межзеренная деформация и напряжение течения снижается.

Применение деформационного упрочнения в промышленности

Деформационное упрочнение, также известное как work hardening, представляет собой процесс, при котором материал становится более прочным и жестким в результате пластической деформации. Этот эффект широко используется в различных отраслях промышленности для улучшения механических свойств материалов, таких как прочность на сжатие, жесткость и устойчивость к износу.

Одним из основных применений деформационного упрочнения является обработка металлов. В частности, сталь и алюминий часто подвергаются процессам, таким как холодная прокатка, вытяжка и ковка, которые вызывают значительное изменение структуры материала. Эти процессы не только увеличивают прочность, но и улучшают другие характеристики, такие как коррозионная стойкость и свариваемость.

В автомобильной промышленности деформационное упрочнение играет ключевую роль в производстве кузовов и других компонентов. Использование высокопрочных сталей позволяет создавать легкие, но прочные конструкции, что способствует повышению безопасности и эффективности автомобилей. Например, элементы кузова, подвергшиеся деформационному упрочнению, могут лучше выдерживать удары и деформации при авариях.

В аэрокосмической отрасли деформационное упрочнение также находит широкое применение. Легкие и прочные материалы, такие как титановые сплавы, часто подвергаются процессам холодной обработки для достижения необходимых механических свойств. Это особенно важно для деталей, которые должны выдерживать высокие нагрузки и экстремальные условия эксплуатации, такие как компоненты двигателей и фюзеляжи самолетов.

Кроме того, деформационное упрочнение используется в производстве инструментов и оснастки. Например, при изготовлении режущих инструментов, таких как сверла и фрезы, процесс холодной обработки позволяет значительно увеличить их износостойкость и долговечность. Это приводит к снижению затрат на замену инструментов и повышению общей эффективности производственных процессов.

В области электроники деформационное упрочнение также имеет свои применения. Например, в производстве проводников и соединений, таких как провода и контакты, использование деформационного упрочнения позволяет улучшить проводимость и механическую прочность, что критически важно для надежной работы электронных устройств.

Таким образом, деформационное упрочнение является важным технологическим процессом, который находит применение в различных отраслях промышленности. Его использование позволяет значительно улучшить механические свойства материалов, что, в свою очередь, способствует созданию более безопасных, эффективных и долговечных продуктов.

Вопрос-ответ

Что такое деформационное упрочнение?

Деформационное упрочнение металлов. Для непрерывного продолжения деформации образца требуется постоянное увеличение действующих на него напряжений. Это явление называется деформационным упрочнением. После предварительной холодной деформации прочностные характеристики материала повышаются (наклёп).

Какова формула деформационного упрочнения?

Формула σ = K ε^n, где σ — приложенное к материалу напряжение, ε — деформация, K — коэффициент прочности. Значение показателя степени деформационного упрочнения лежит в диапазоне от 0 до 1.

Что такое показатель деформационного упрочнения?

Коэффициент деформационного упрочнения металла показывает, во сколько раз возрастает предел текучести металла при изгибе.

Каковы методы упрочнения?

Преднамеренное упрочнение. Методы холодной штамповки обычно подразделяются на четыре основные группы: выдавливание, гибка, вытяжка и сдвиг. Они применяются для высадки болтов и винтов с головкой под ключ, а также для окончательной обработки холоднокатаной стали.

Советы

СОВЕТ №1

Изучите основные механизмы деформационного упрочнения, такие как дислокации и их движение. Понимание этих процессов поможет вам лучше осознать, как различные материалы реагируют на механические нагрузки и как можно управлять их свойствами.

СОВЕТ №2

Экспериментируйте с различными методами обработки материалов, такими как холодная прокатка или ковка. Эти процессы могут значительно повысить прочность и твердость материалов, и их применение зависит от конкретных задач и условий эксплуатации.

СОВЕТ №3

Обратите внимание на влияние температуры на деформационное упрочнение. При высоких температурах многие материалы теряют свои упрочняющие свойства, поэтому важно учитывать температурные режимы при проектировании и эксплуатации изделий.

СОВЕТ №4

Не забывайте о возможности обратного упрочнения. В некоторых случаях, после деформационного упрочнения, может потребоваться отжиг для восстановления пластичности материала. Знание этого процесса поможет вам избежать повреждений изделий в процессе эксплуатации.