Испытание на растяжение — ключевой метод механического тестирования материалов, позволяющий оценить их прочностные характеристики и поведение под нагрузкой. В статье рассмотрим основные принципы испытания, его значение для строительства, машиностроения и производства, а также влияние данных на выбор материалов и проектирование конструкций. Понимание процесса испытания на растяжение поможет специалистам точнее оценивать надежность и долговечность материалов, что способствует повышению безопасности и эффективности инженерных решений.

Определение скорости перемещения активного захвата

Испытание на растяжение является одним из ключевых методов механических испытаний материалов, позволяющим оценить их прочностные характеристики. Эксперты отмечают, что этот метод предоставляет важную информацию о поведении материала под нагрузкой, включая предел прочности, предел текучести и относительное удлинение. По словам специалистов, результаты испытаний помогают в выборе материалов для различных инженерных решений, от строительства до производства деталей для авиации. Кроме того, они подчеркивают, что правильная интерпретация данных испытаний критически важна для обеспечения надежности и безопасности конечных изделий. В условиях современного производства, где требования к качеству постоянно растут, испытание на растяжение становится незаменимым инструментом для инженеров и исследователей.

Формула для определения скорости перемещения активного захвата металлов, не имеющих физического предела активности

Определение скорости перемещения активного захвата при испытании образцов из металлов, не имеющих физического предела текучести.

В соответствии с ГОСТ 1497 скорость нагружения образца при растяжении должна быть в пределах от 1 до 30 Н/мм2*с-1.

Для определения скорости перемещения активного захвата (мм/мин), которая бы обеспечивала скорость нагружения в указанных пределах, рекомендуется воспользоваться выражением:

(1) Vа.з. = Vн.(Ко+Ки.у.)Fo*60, где:

- Vа.з. — скорость перемещения активного захвата, мм/мин;

- Vн. — заданная скорость нагружения, Н/мм2*с-1;

- Ко — податливость образца, мм/Н;

- Ки.у. — податливость модуля силозадающего, которая у разрывных машин составляет около 0,00002 мм/Н;

- Fo — площадь поперечного сечения рабочего участка образца, мм2.

| Характеристика материала | Значение при испытании на растяжение | Единица измерения |

|---|---|---|

| Предел текучести (σT) | Значение напряжения, при котором начинается заметная пластическая деформация | МПа (или Н/мм²) |

| Предел прочности при растяжении (σB) | Максимальное напряжение, выдерживаемое материалом до разрушения | МПа (или Н/мм²) |

| Относительное удлинение (δ) | Процентное увеличение длины образца после разрушения | % |

| Модуль упругости (E) | Характеризует жесткость материала, отношение напряжения к деформации в упругой области | ГПа (или Н/мм²) |

| Условное напряжение при разрыве | Напряжение в момент разрушения образца, рассчитанное по начальной площади сечения | МПа (или Н/мм²) |

| Условное удлинение при разрыве | Удлинение образца в момент разрушения, рассчитанное по начальной длине | % |

Интересные факты

Вот несколько интересных фактов об испытаниях на растяжение:

-

Определение механических свойств: Испытание на растяжение является одним из основных методов для определения механических свойств материалов, таких как предел прочности, предел текучести, модуль упругости и относительное удлинение. Эти характеристики критически важны для инженеров и дизайнеров при выборе материалов для различных конструкций и изделий.

-

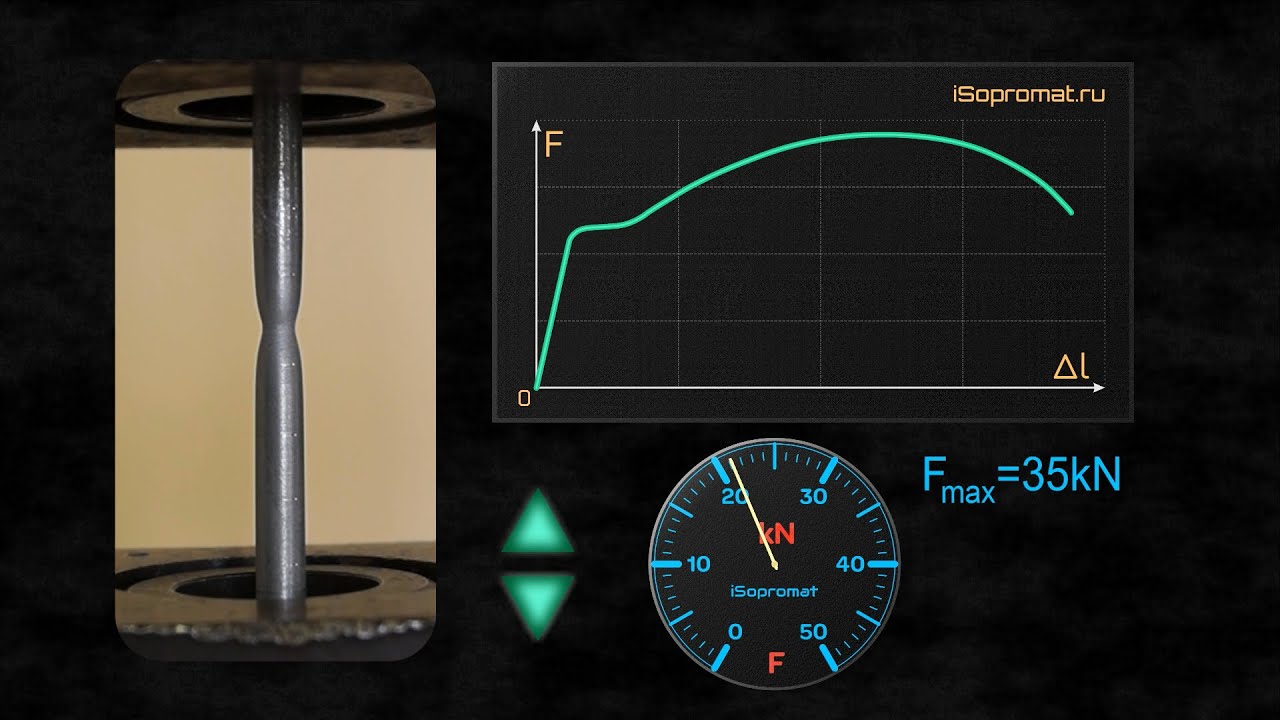

Кривые напряжения-удлинения: Результаты испытания на растяжение обычно представляются в виде кривой напряжения-удлинения, которая показывает, как материал реагирует на растяжение. Эта кривая может иметь несколько характерных участков, включая упругую область, область текучести и область разрушения, что позволяет понять поведение материала под нагрузкой.

-

Разнообразие материалов: Испытания на растяжение применяются не только к металлам, но и к другим материалам, таким как пластики, композиты и резины. Каждый тип материала имеет свои уникальные характеристики, и испытания помогают выявить, как они будут вести себя в реальных условиях эксплуатации, что особенно важно в таких отраслях, как строительство, автомобилестроение и аэрокосмическая промышленность.

Как определить податливость образца?

Податливость образца вычисляется по формуле:

(2) Ко = l/(E*Fo), где:

- Ko — податливость в мм/Н;

- l — рабочая длина образца по ГОСТ 1497, в мм;

- E — модуль продольной упругости, в Н/мм².

Формулу (1) можно переписать как:

(3) Vа.з. = VH*(l/(E*Fо)+Kи.у.)*Fo*60

Рассмотрим расчет скорости перемещения активного захвата для металлических образцов без физического предела текучести. Пример основан на пропорциональном цилиндрическом образце тип VI № 2 по ГОСТ 1497.

Материал образца — углеродистая сталь. Рабочая длина:

l = lo+(0,5…2)*do = 110…140 мм, где:

- do = 20 мм;

- lo = 5*do = 100 мм.

Предположим, рабочая длина l равна 125 мм. Площадь поперечного сечения Fo составляет 314,15 мм². Модуль продольной упругости E равен 2,05*10^5 Н/мм². Скорость нагружения — 5 Н/мм²*с⁻¹. Податливость модуля силозадающего Kи.у. равна 0,00002 Н/мм.

Скорость перемещения активного захвата в мм/мин рассчитывается по формуле:

Vа.з. = 5*(125/(2,05*10^5*314,15)+0,00002)*314,15*60 = 2,067

Таким образом, скорость перемещения активного захвата (Vа.з.) составляет 2,0 мм/мин, а скорость нагружения — 4,84 Н/мм²*с⁻¹.

Формула для определения скорости перемещения активного захвата металлов, имеющих физического предела активности

В ГОСТ 1497 при определении физического предела текучести ограничивается скорость относительной деформации на площадке текучести с учетом податливости модуля силозадающего. Скорость относительной деформации на площадке текучести должна быть в пределах от 0,00025 до 0,0025с-1.

Скорость относительной деформации на площадке текучести определяется по выражению:

(4) Eо = Vа.з./l*60, где Ео — относительная деформация, с-1;

Откуда скорость активного захвата:

(5) Vа.з. = Еоl60

Пример расчета скорости перемещения активного захвата для образцов из металлов, имеющих физический предел текучести.

Предположим, что испытанию подвергается тот же образец, что и в предыдущем примере.

При этом оговорено, что скорость относительной деформации на площадке текучести должна быть в пределах от 0,0005 до 0,001с-1 (Средняя скорость относительной деформации 0,00075с-1).

Скорость активного захвата при этом равна:

Vа.з. = 0,0007512560 = 5,625 мм/мин

Скорость перемещения активного захвата необходимо установить равной 5,0 мм/мин при этом скорость относительной деформации на площадке текучести будет равна:

Eо = 5/(125*60) = 0,00067с-1

Формула скорости нагружения

Скорость нагружения вычисляется по формуле:

[ Vн = frac{Vа.з.}{left(frac{l}{E cdot Fo} + Kи.у.right)} cdot Fo cdot 60 ]

Подставляя значения:

[ Vн = frac{5}{left(frac{125}{2,05 cdot 10^5 cdot 314,15} + 0,00002right)} cdot 314,15 cdot 60 = 1,209 , Н/мм^2 cdot с^{-1} ]

Заданная скорость активного захвата (Vа.з. = 5 мм/мин) обеспечивает необходимую скорость нагружения (Vн.) в пределах, установленных ГОСТ 1497.

Если скорость нагружения превысит 30 Н/мм²·с⁻¹, потребуется повторный расчет с уменьшением скорости перемещения активного захвата, что снизит скорость относительной деформации на уровне текучести.

Статическое растяжение

Машина для испытаний на растяжение с электромеханическим приводом

Статическое растяжение — одно из наиболее распространённых видов испытаний для определения механических свойств материалов.

Основные характеристики, определяемые при испытании

При статическом растяжении определяются следующие свойства материала:

- Свойства прочности:

- предел пропорциональности,

- предел текучести,

- предел прочности (временное сопротивление разрушению),

- истинное сопротивление разрыву.

- Свойства пластичности:

- относительное остаточное удлинение,

- относительное остаточное сужение.

- Свойства упругости:

- модуль упругости (модуль Юнга).

- Дополнительные характеристики:

- коэффициент механической анизотропии,

- коэффициент (модуль) упрочнения.

Основные типы материалов

Принято разделять пластичные и хрупкие материалы. Основное отличие состоит в том, что первые деформируются в процессе испытаний с образованием пластических деформаций, а вторые практически без них вплоть до своего разрушения. За критерий для условной классификации материалов можно принять относительное остаточное удлинение δ = (lк − l0)/l0, где l0 и lк — начальная и конечная длина рабочей части образца), обычно вычисляемое в процентах. В соответствии с величиной остаточного удлинения материалы можно разделить на:

- пластичные (δ ≥ 10 %);

- малопластичные (5 % < δ < 10 %);

- хрупкие (δ ≤ 5 %).

Существующие материалы могут быть изотропными или анизотропными. В последнем случае из-за различия характеристик в различных направлениях необходимо произвести не одно, а несколько испытаний.

Образцы для испытаний на статическое растяжение

Для испытаний на статическое растяжение используются образцы круглой и прямоугольной формы. К их изготовлению предъявляются строгие требования по геометрии и обработке. Необходимо обеспечить однородность диаметра по всей длине, соосность и высокое качество поверхности (минимальная шероховатость, отсутствие царапин и надрезов). Важно избегать перегрева материала и изменений в микроструктуре.

Образцы круглого сечения имеют рабочую длину, равную четырем или пяти диаметрам (короткие образцы) или десяти диаметрам (нормальные образцы). Перед испытанием измеряется диаметр образца (чаще 6, 10 или 20 мм) для вычисления напряжения σ и определения относительного остаточного сужения после разрушения. Если используется экстензометр, длина рабочей части образца не измеряется, а деформация ε и относительное удлинение фиксируются автоматически с помощью компьютера или определяются по диаграмме σ — ε. При отсутствии экстензометра фиксируется рабочая длина образца, деформация ε рассчитывается по перемещениям конца образца, а относительное удлинение при разрушении определяется по измерениям разрушенного образца.

Диаграмма растяжения пластичного материала

Рис. 1. Типичная диаграмма σ — ε для малоуглеродистой стали

-

Предел прочности (временное сопротивление разрушению)

-

Предел текучести (верхний)

-

Точка разрушения

-

Область деформационного упрочнения

-

Образование шейки на образце

Рис. 2. Типичная диаграмма σ — ε для алюминиевых сплавов

-

Предел прочности (временное сопротивление разрушению)

-

Условный предел текучести (σ0.2)

-

Предел пропорциональности

-

Точка разрушения

-

Деформация при условном пределе текучести (обычно, 0,2 %)

Микроструктура доэвтектоидной стали (0,7 % углерода)

Обычно диаграмма растяжения является зависимостью приложенной нагрузки P от абсолютного удлинения Δl. Современные машины для механических испытаний позволяют записывать диаграмму в величинах напряжения σ (σ = P/A0, где A0 — исходная площадь поперечного сечения) и линейной деформации ε (ε = Δl/l0 ). Такая диаграмма носит название диаграммы условных напряжений, так как при этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

Начальный участок является линейным (т. н. участок упругой деформации). На нём действует закон Гука:

Затем начинается область пластической деформации. Эта деформация остаётся и после снятия приложенной нагрузки. Переход в пластическую область обнаруживается не только по проявлению остаточных деформаций, но и по уменьшению наклона кривой с увеличением степени деформации. Данный участок диаграммы обычно называют площадкой (зоной) общей текучести, так как пластические деформации образуются по всей рабочей длине образца. С целью изучения и точного анализа диаграммы деформации, современные испытательные машины оснащены компьютеризированной записью результатов.

По наклону начального участка диаграммы рассчитывается модуль Юнга. Для малоуглеродистой стали наблюдается т. н. «зуб текучести» и затем площадка предела текучести. Явление «зуба» текучести связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций является недостаточной для обеспечения более высокой степени деформации. После достижения точки верхнего предела текучести начинается интенсивное образование новых дислокаций, что приводит к падению напряжения. Дальнейшая деформация при пределе текучести происходит без роста напряжения . Зависимость предела текучести, от размера зерна, d, выражена соотношением Холла-Петча:

После достижения конца площадки текучести (деформация порядка 2 — 2,5 %) начинается деформационное упрочнение (участок упрочнения), видимое на диаграмме, как рост напряжения с ростом деформации. В этой области до достижения максимальной нагрузки (напряжения (σВ) макродеформация остаётся равномерной по длине испытуемого образца. После достижения точки предела прочности начинает образовываться т. н. «шейка» — область сосредоточенной деформации. Расположение «шейки» зависит от однородности геометрических размеров образца и качества его поверхности. Как правило, «шейка» и, в конечном счёте, место разрушения расположено в наиболее слабом сечении. Кроме того, важное значение имеет одноосность напряжённого состояния (отсутствие перекосов образца в испытательной машине). Для пластичных материалов при испытании на статическое растяжение одноосное напряжённое состояние сохраняется лишь до образования т. н. «шейки» (до достижения максимальной нагрузки и начала сосредоточенной деформации).

Вид диаграммы деформации, приведённый на рис. 1 является типичным для О.Ц.К. материалов с низкой исходной плотностью дислокаций.

Для многих материалов, например, с Г. Ц. К. кристаллической решёткой, а также для материалов с высокой исходной плотностью дефектов, диаграмма имеет вид, показанный на рис. 2. Основное отличие — отсутствие явно выраженного предела текучести. В качестве предела текучести выбирается значение напряжения при остаточной деформации 0,2 % (σ0.2).

После достижения максимума нагрузки происходит падение нагрузки (и, соответственно, напряжения σ) за счёт локального уменьшения площади поперечного сечения образца. Соответствующий (последний) участок диаграммы называют зоной местной текучести, так как пластические деформации продолжают интенсивно развиваться только в области шейки.

Иногда используется диаграмма истинных напряжений, S — e (истинное напряжение S = P/A, где A — текущая площадь поперечного сечения образца; истинная деформация e = ln(l+Δl/l), где l — текущая длина образца). В этом случае, после достижения максимальной нагрузки не происходит падения напряжения, истинное напряжение растёт за счёт локального уменьшения сечения в «шейке» образца. Поэтому различие между диаграммами истинных и условных напряжений наблюдается только после предела прочности — до точки 1 они практически совпадают друг с другом.

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за образования «шейки».

Диаграмма растяжения хрупкого материала

Диаграмма растяжения и диаграмма условных напряжений для хрупких материалов схожа с представленной на рисунке 2, но не показывает снижение нагрузки до разрушения. Эти материалы не способны на значительные удлинения, как пластичные, и разрушаются быстрее. На графике хрупких материалов уже в начальной части наблюдается отклонение от линейной зависимости между нагрузкой и удлинением, что делает применение закона Гука условным. Поскольку хрупкие материалы не испытывают пластических деформаций, предел текучести не определяется. Рассчитывать относительное сужение образца также не имеет смысла, так как шейка не формируется, и диаметр после разрыва остается практически неизменным.

Влияние скорости деформации и температуры на прочностные характеристики

Стандарты на проведение испытаний на статическое растяжение, как правило, ограничивают скорость деформации или скорость приложения нагрузки. Так, стандарт ASTM E-8 ограничивает скорость деформации величиной 0,03 — 0,07 мм/мин. Такое ограничение вызвано искажением результатов за счёт повышения прочности металлов с ростом скорости деформации (при постоянной температуре). При скоростях деформации до 1 сек скорость деформации практически не влияет на прочностные характеристики (в частности, на предел текучести) (источник???).

В общем виде можно выразить формулу влияния скорости деформации на предел текучести в виде:

где — скорость деформации; — астотный фактор, — активационный объём; — напряжение течения; — экстраполяция напряжения течения на нулевую скорость деформации.

Эта же зависимость даёт и зависимость напряжения течения от температуры. В области низких температур и при отсутствии фазовых превращений прочность кристаллических материалов повышается. Вклад в повышение прочности даёт и переход от термически активируемого процесса деформации за счёт движения дислокаций к механизму деформации путём двойникования.

Стандарты на проведение испытаний

- ГОСТ 6996-66

- ГОСТ 1497-84. Металлы. Испытания на растяжение

- ГОСТ 11262-80 (СТ СЭВ 1199-78). Пластмассы. Испытания на растяжение

- ASTM E-8 и ASTM E-8M

Методы анализа результатов испытаний на растяжение

Испытание на растяжение является одним из основных методов механических испытаний материалов, позволяющим определить их прочностные характеристики, такие как предел прочности, предел текучести и относительное удлинение. Для анализа результатов этих испытаний применяются различные методы, которые помогают интерпретировать полученные данные и оценить свойства материала.

Одним из наиболее распространенных методов анализа является построение диаграммы напряжение-деформация. Эта диаграмма отображает зависимость между напряжением, приложенным к образцу, и деформацией, которую он испытывает. На основании этой диаграммы можно выделить несколько ключевых точек:

- Предел текучести: это точка, в которой материал начинает деформироваться пластически, и его деформация становится необратимой.

- Предел прочности: максимальное напряжение, которое материал может выдержать перед разрушением.

- Удлинение: относительное изменение длины образца, которое позволяет оценить пластичность материала.

Для более детального анализа результатов испытаний на растяжение также используются статистические методы. Например, можно применять методы регрессионного анализа для выявления зависимости между различными параметрами, такими как температура, скорость деформации и механические свойства материала. Это позволяет не только оценить качество материала, но и предсказать его поведение в различных условиях эксплуатации.

Кроме того, для анализа результатов испытаний на растяжение могут использоваться методы компьютерного моделирования. С помощью программного обеспечения можно смоделировать поведение материала под нагрузкой, что позволяет более точно предсказать его характеристики и выявить потенциальные слабые места. Это особенно актуально для новых материалов, для которых еще нет достаточного объема экспериментальных данных.

Также важным аспектом анализа является сравнение полученных результатов с нормативными документами и стандартами. Это позволяет определить, соответствует ли материал установленным требованиям и может ли он быть использован в конкретных приложениях. В случае несоответствия необходимо провести дополнительные исследования или модификацию материала.

В заключение, методы анализа результатов испытаний на растяжение являются ключевыми для понимания механических свойств материалов. Они позволяют не только оценить качество и надежность материалов, но и оптимизировать их использование в различных отраслях, таких как строительство, автомобилестроение и аэрокосмическая промышленность.

Вопрос-ответ

В чем состоит суть испытания на растяжение?

Испытание на растяжение — это механический метод испытания для определения характеристик материалов. Оно, как стандартный метод, в зависимости от материала, согласно соответствующему стандарту, привлекается для определения предела текучести, прочности при растяжении, деформации разрушения и других характеристик.

Какова процедура испытания на растяжение?

Методики испытаний на растяжение композитных материалов. Материал захватывается за оба конца устройством, которое медленно тянет его вдоль, пока он не сломается. Сила тяги называется нагрузкой и отображается на графике в зависимости от изменения длины материала или его смещения.

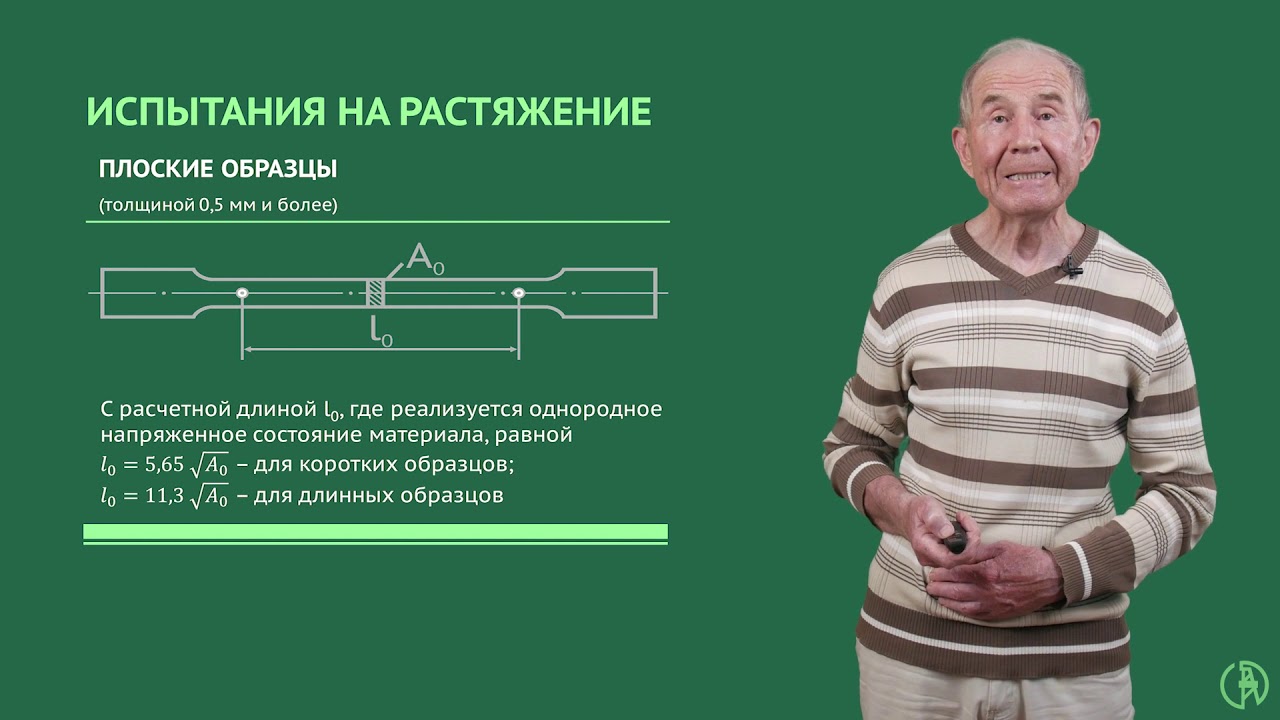

-

- Для испытания на растяжение применяют цилиндрические образцы диаметром 3 мм и более и плоские толщиной 0,5 мм и более с начальной расчетной длиной Д = 5,65 JF0 или /о — 11,Зу^о.

Что такое испытание на одноосное растяжение?

Одноосное испытание на растяжение представляет собой методику определения значений предела текучести или условного предела текучести, прочности при растяжении и деформации разрушения. Кроме того, определяют нижний предел текучести, деформацию при пределе текучести и деформацию при наивысшем усилии.

Советы

СОВЕТ №1

Перед началом испытания на растяжение обязательно проведите предварительную подготовку. Это включает в себя разминку, чтобы разогреть мышцы и суставы, что поможет избежать травм и повысит точность результатов.

СОВЕТ №2

Используйте качественное оборудование для испытания на растяжение. Убедитесь, что используемые приборы откалиброваны и соответствуют стандартам, чтобы гарантировать достоверность получаемых данных.

СОВЕТ №3

Записывайте все результаты и наблюдения во время испытания. Это поможет вам проанализировать данные позже и выявить возможные закономерности или аномалии в поведении материалов.

СОВЕТ №4

Обратите внимание на условия окружающей среды, такие как температура и влажность, так как они могут существенно повлиять на результаты испытания. Старайтесь проводить испытания в контролируемых условиях для повышения точности.